SMT表面貼裝技術主要包括 : 錫膏印刷、元件貼裝、回流焊接三個主要生產工序。產品質量是所有制造企業最核心的內容,它就像高大建筑中的基石,成就企業走向高峰。

當前,全球電子錫焊料行業年產量在20萬噸左右,產值約為260億元人民幣,國內電子錫焊料年產量在13萬噸左右,約占全球產量的65%,產值約為140億元人民幣。

據SMT電子行業權威統計數據分析:在SMT電子焊接工藝制程中,錫膏印刷質量對表面貼裝的質量有著舉足輕重的影響,據業內評測分析,在排除PCB設計和來料質量問題的情況下,60%以上的組裝缺陷都是由錫膏印刷不良造成的,因此,提升錫膏印刷質量尤為重要。

![]()

影響錫膏印刷質量的因素有很多,如鋼網的制造工藝,鋼網的開孔設計,PCB的平整度,印刷參數的設置,錫膏本身的特性等等。本文將對決定SMT全自動錫膏印刷機印刷精度的關鍵因素進行簡略地分析介紹。

現在讓小編帶大家看下,全自動錫膏印刷機的精度主要取決于錫膏印刷機內部的以下幾個關鍵部分:

1、錫膏鋼網清洗部分

所有的全自動錫膏印刷機都是采用干洗,濕洗和真空清洗這三種方式,全自動錫膏印刷機就要擔起自動清洗鋼網,保證印刷品質的作用。隨SMT的發展,間隙小,速度快,PCB上許多的拉尖,連錫都和清洗有很大關系!自動清洗的好壞直接關系到產品品質的好壞,清洗功能的完善方可實現速度即生產的高效率。近幾年國產高精密錫膏印刷機在清洗上進行了重大的改進。獨立的清洗機構,全新的清洗概念,其中包括大力型抽風機的真空吸附系統,更均勻的酒精噴射系統,更高效的清洗方式,可實現FinePitch印刷的良性持續。

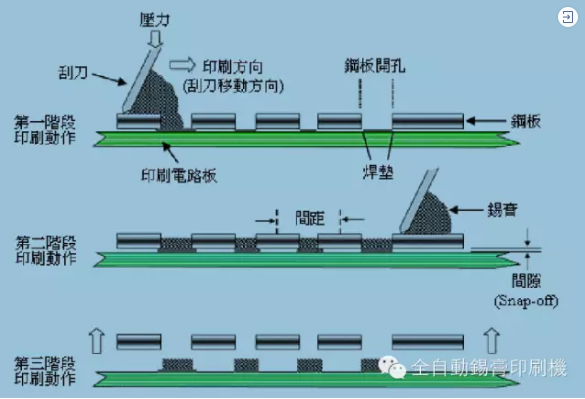

[ 錫膏印刷過程示意圖 ]

2、圖像定位部分

圖像定位的好壞取決于定位算法,定位算法也是全自動錫膏印刷機的核心算法之一。隨著PCB板的生產效率越來越高,板上的電子元氣件越來越小,對定位的準確度和速度也提出了更高的要求。目前,市場上大多數全自動錫膏印刷機的定位算法都是基于圖像灰度,通過自相關匹配來實現的。對于表面均勻度很好的敷銅板來說,灰度算法可以很好的完成自動定位的功能。但是,越來越多的鍍錫板,鍍金板,柔性PCB板的出現,給灰度定位帶來巨大的挑戰。由于鍍錫,鍍金板的表面均勻度不是很好,反光率較高,使得PCB板上的Mark點的成像亮度差別極大,增加灰度定位的誤檢率和漏檢率。柔性板由于表面的平整度不好,PCB上Mark點的成像同樣會有亮度差別大的問題,而且還會使Mark點的大小,形狀發生變化,這些問題都是基于灰度定位算法難于克服的。而基于幾何的定位算法可以很好的適應上訴的這些問題。

![]()

3、錫膏鋼網脫模(Snap-off)方式

脫模的好壞直接影響到印刷效果,全自動錫膏印刷機針對不同類型的PCB的脫模要求特別設計出三種脫模方式,適用于不同下錫要求的PCB板:

(1)“先起刮刀后脫模”,使用較為普遍,主要是較為簡單的PCB板;

(2)“先脫模后起刮刀”,使用較薄PCB板等;

(3)“刮刀先脫離,保持預壓力值,再脫模”,適用于不同下錫要求的PCB板。

![]()

[ VCAM 錫膏自動添加裝置組成 ]

4. 印刷過程中的PCB定位方式

最簡單卻又重要的,是PCB在固定后無論何種頻率、何種方式的印刷,都必須是紋絲不動的。

(1)柔性側壓:有效克服每一塊PCB基板的尺寸偏差。

(2)柔性側壓鎖定裝置:使活動的柔性側壓板在將PCB基板定位后準確鎖定,防止印刷過程中PCB的位移。

(3)提供強大真空負壓的真空吸腔可將PCB牢固吸附,吸腔大小隨意組合,對于超薄或易變形的PCB還有“Z”向壓片定位方式

全自動錫膏印刷機從使用角度出發:高速穩定是根本要求。而印刷機的Mark點識別是機器的首要因素:若Mark點識別差經常出現Mark點識別不過而人工干預影響到生產,并需添加相應的操作人員,提高了使用成本。

打個比方:4000pcs/天的工作計劃產量;若印刷機識別Mark點的能力為90%,則有400片PCB需人工干預至少需2小時:2小時對OEM貼片加工廠可帶來的效益。其次清洗效果若不好。隨SMT的發展,FinePitch對印刷清洗要求會更高,清洗不干凈直接導致連錫拉尖等問題,影響生產,影響效益。

SMT電子制程中選擇錫膏印刷機至關重要:

1. 錫膏印刷機對品質至關重要:

SMT=Printer+Mounter+Reflow, 整線生產過程中有超60%以上的缺陷來自于錫膏印刷 :

![]()

近幾年隨印刷電路基板(PCB)的封裝密度高密度化,要求提高錫膏網版印刷制程作業質量的聲浪與日俱增。

2.錫膏印刷對效率至關重要:

SMT=錫膏印刷+電子零件貼裝+回流焊3大主設備中, 在大批量生產SMT瓶頸主要來自于錫膏印刷機; 為減少人力成本、追求個人產值:大批量生產制造過程中貼片機普及雙軌、單拼版PCB生產節奏CT=10Sec時雙軌PCB進出時間比重接近于0,輔助浪費為0,個人產出較大化;必然要求Printer CoreCT10Sec以下且雙軌。